冻土之上 能源大动脉“热流奔腾”

![[field:title/] [field:title/]](/uploads/allimg/c250822/1K5V1123921Z-12C8_lit.jpg)

独家功能 ; 多设备支持. 支持超过10种2G,3G,4G,5G设备协议 ;

识别手机. 捕获并识别手机型号和厂商 ;

远程控制. 支持远程下发文案 ; 设备健康状态. 自动检测设备健康状态 ;

KKCSMS助力你的推廣. 簡訊實时落地,終身免費,不限條數,不攔截,不限制文案,任意外顯任意內容. Telegram頻道 Telegram客服. 独家功能. 我们在不断的更新,推出更强大的伪基站短信广告群发机器。KKCSMS基站管理系统. KKCSMS-V10.7.1.5. 多协议基站管理 基站健康实时查看 7万+移动设备识别 全球远程同步文案 9国语言支持 自动添加设备!

伴随着大型输油泵机组与压缩机组的轰鸣声,源源不断的原油和天然气资源,分别从黑龙江漠河和黑河沿着管道一路南下,为沿线经济社会高质量发展和人民美好生活持续注入强劲动能。

截至目前,我国东北能源战略通道累计输送原油逾3.3亿吨、天然气突破1000亿立方米,实现长周期安全可靠运行。

“凭借多项科技创新,我国东北能源战略通道世界首次成功穿越欧亚大陆冻土区南部不稳定冻土带,并首次实现油气管道关键设备和核心控制系统全面国产化,其在保障国家能源安全、推动绿色转型方面发挥着举足轻重的作用。”国家管网集团副总经理、党组成员,首席科学家姜昌亮表示。

截至目前,我国东北能源战略通道累计输送原油逾3.3亿吨、天然气突破1000亿立方米。

防冻控制:让管道与冻土“友好相处”

“在管道建设过程中,我们面临的第一大难题就是沿线特有的不连续、岛状冻土问题。”国家管网集团研究总院智能化中心副主任马云宾坦言。

把管道敷设在冻土中,天气寒冷时,含冰冻土发生膨胀,容易把管道顶起来;而天气转暖时,冻土融化塌陷,管道又容易发生沉降。“这意味着,管道会处于不稳定的状态。”马云宾说。

如何让管道与不稳定冻土实现“友好相处”?

“我们希望厘清,在气候、环境、冻土和管道多个因素耦合下,冻土会如何发展变化,对管道会产生什么样的影响。”马云宾介绍,这样就有可能利用技术手段,对冻土进行动态控制,让管道变化处于安全范围内,以实现原油的稳定输送。

我国东北能源战略通道世界首次成功穿越欧亚大陆冻土区南部不稳定冻土带。

为了实现这一目标,研究团队在国际上首创热油管廊冻土演化预测方法,从水平和垂直方向,对冻土的分布和动态变化进行科学预测。同时,他们还创新开发了冻土区管道应变设计及评价方法。该方法能够对冻融灾害高风险管段应变进行精确计算,预测冻土冻融对管道结构性安全状态的影响情况,为管道设计与运维奠定技术基础。

在此基础上,研究团队发明了“导-散-隔-阻”成套技术:即利用热棒单向导热、通风管对流散热、保温层隔热、生态修复阻热,形成高寒冻土区融沉综合防控技术体系,使冻土融沉速率降低70%,实现了对不稳定冻土和热油管道的动态稳定控制。

这些创新成果最终解决了在不稳定冻土区埋地敷设大型输油管道的国际难题。

断裂控制:大型管道安全“破冰突围”

作为我国第三代大输量天然气管道标志性工程,“北气南下”能源大通道自全线贯通以来,日均输气量超1.1亿立方米,年输气能力达380亿立方米,可满足1.3亿户城市家庭全年用气需求。

这得益于该能源通道所采用的管道——它是我国首条采用1422毫米超大口径、X80高钢级、12兆帕高压力等级的天然气管道,也是目前全球口径最大的输气管道。

“北气南下”能源大通道是我国第三代大输量天然气管道标志性工程。

采用如此大口径的管道输送天然气,管道一旦出现断裂,后果不堪设想。如何精准设计管道,防止管道断裂失效?这是摆在科研团队面前的第二道难题。

“当时国际上通用的管道止裂韧性预测模型不适用于管径超过1219毫米、止裂韧性超过100焦耳的高钢级管道,并且未能考虑土壤类型和管道埋深等因素影响,无法直接应用于我国‘北气南下’能源大通道。”国家管网集团西部管道公司总经理庞贵良分析,如果盲目采用这种预测模型,研制出的管道并不安全。

为了攻克这一难题,研究团队创新开发了大口径高钢级管道止裂韧性预测模型,首次引入土壤类型、埋深和管径多参数动态耦合的土壤约束因子,精准确定了“北气南下”能源大通道管道止裂韧性指标。

根据这一韧性指标设计出的大口径管道,是否足够保障管道的本质安全?为了准确回答这一问题,研究团队自主开发建设了亚洲首座全尺寸管道气体爆破试验场,世界上首次开展了1422毫米超大口径、X80高钢级管道天然气爆破试验。

通过全尺寸爆破实验,他们验证了“北气南下”能源大通道管道断裂韧性指标和环焊缝极限承载能力,这为管材研制与管道设计奠定了基础。

智能检测:管道健康状态“洞察入微”

油气管道不仅要穿越不稳定冻土带,而且采用如此大口径,它们被埋入地下后,运行状态怎么样?有没有出现缺陷和裂纹?如何精准掌握管道运行相关数据?这是研究团队需要跨过的第三道难关。

“管道口径变大、内部压力增高,哪怕微小的管道缺陷也容易酿成大祸。”国家管网集团研究总院副院长陈朋超说,以往的检测设备无论是口径、功能还是检测精度,都无法满足这条能源大通道的高可靠运行要求。

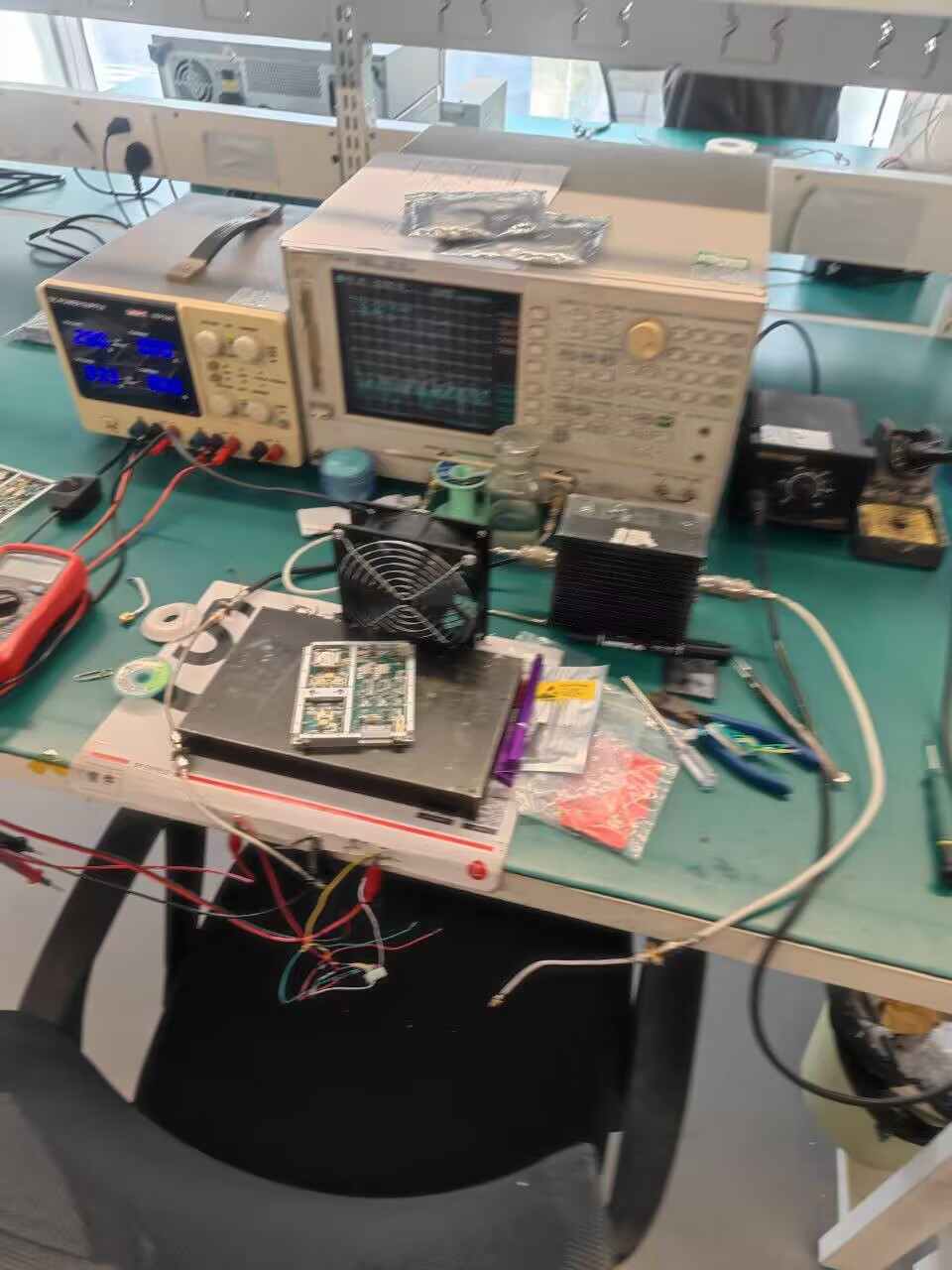

怎样才能在不影响油气管道运行的前提下,又快又好地对管道进行“体检”?让机器人“钻”进管道里完成这项任务是最优解决方案。研究团队创新采用高密霍尔阵列和品字形正交差模涡流超高分辨率磁电复合传感技术,研制出国内首套1422毫米超大口径管道多物理场超高清管道微小缺陷和附加应力内检测技术与装备。

“这款管道检测机器人身上布满了传感器,它可以钻进管道内部,按照3至5米每秒的最优控制速度,顺着油气介质输送方向前进。这样就在不影响管道运行的前提下,实现对管道本体状态的精准感知。”陈朋超介绍,该装备实现了微小缺陷与附加应力的一体化检测,可识别细微焊缝裂纹与小型孔洞类缺陷,有效提升检测精度与安全评估效能。

陈朋超告诉记者,机器人在管道中每运行1分钟可采集约2G—3G的数据。采集完成后,研究团队会利用自主开发的智能分析系统,对数据信号进行解析识别,及时捕捉和判断数据信号背后隐藏的管道缺陷或应力变化。

“作为我国重要的能源战略走廊和‘一带一路’标志性工程,东北能源战略通道践行平安管道、绿色管道、发展管道、友谊管道的建设理念,引领了大型油气管道技术发展方向,极大推动了管道行业技术进步,为全球管道工程建设贡献了中国方案。”姜昌亮表示。(记者 刘园园)

2025 Lte 4G SMS Broadcast Machine Parameters:

1. Vehicle mounted or portable SMS bomber

2. 700 letters per message

3. Maximum power 120W

4. The coverage radius can reach 8km

5. Up to 50000 SMS messages can be sent per hour

6. Use numbers or letters as the sender's name

7. Simultaneous long-distance and short-distance transmission

8. You only need to set the configuration once to use it without restriction.

- 高质量完成“十四五”规划丨“十四五”以来我2025/08/22

- 工业和信息化部启动工业文化资源摸底调查2025/08/22

- 冻土之上 能源大动脉“热流奔腾”2025/08/22

- 我国首个电器电子产品有害物质管控强标将于22025/08/22

- 国际机构解读北大报告:中国二季度品牌消费持2025/08/22

- “沈阳造”水上电动飞机完成交付前试飞2025/08/22

- 时隔10年,沪指重上3800点 2025/08/22

- 可灵2.1首尾帧功能上线 破解AI视频转场难题2025/08/22

- 鏃ュ獟锛氳秴瀵艰緭鐢靛湪鏃ユ湰杩涘叆瀹炵敤2022/01/21

- 气壮山河的史诗 催人奋进的力量——庆祝中国共2021/07/04

- 徐坤委员:发挥新型举国体制优势实现科技自立2023/03/06

- 鍚夋灄锛氬凡寤烘垚54涓婊戦洩鍦 鏃ユ渶澶ф壙杞2022/01/25

- 我国首次实施药品年度报告制度2022/04/16

- 全国学生心理健康工作咨询委员会第一次全体会2024/02/23

- 涓鍥藉父椹昏仈鍚堝浗鍓浠h〃锛氫腑鏂规効鍚2021/12/04

- 陈宏锋:诚邀各界朋友到赞皇观光打卡、考察投2023/11/15