创新固废回收利用技术 企业将“包袱”变“财富

↓↓↓点击下方联系咨询↓↓↓

联系WhatsApp: +85262033491

◎本报记者 赵汉斌 通讯员 侬继嫣

近日,云南铝业股份有限公司(以下简称“云铝股份”)市值突破1000亿元。“正是‘绿色’与‘无废’的理念,驱动企业转向精细化管理,开辟了新的发展路径。”公司党委书记、董事长张得教接受科技日报记者采访时说。

长期以来,炼铝企业产生的废料多。这些废料不但污染环境,还要额外花钱处理,成为企业的沉重“包袱”。近年来,该公司推进固废治理,将这些“包袱”变成了“财富”。

记者了解到,云铝股份已建立危险废物全链条监管体系,10家试点企业均建成物联网系统,实现固废全生命周期信息化管理,危险废物规范化评估100%达标。同时,云铝股份自主研发含氟废水电絮凝脱氟技术,建成国内铝行业首套“超细液滴湿法脱硫技术”系统,攻克多项环保难题,让精益管理与绿色发展同频共振。如今,云铝股份已创建1个国家级绿色供应链企业、7家国家级绿色工厂和1座省级绿色矿山,10家试点企业全部投保环境污染责任保险,固体废物无害化、减量化和资源化指标达到行业领先水平,并成为同行业和云南省第一家“无废集团”建设试点企业。

不仅云铝股份为“包袱”变“财富”采取了一系列措施,其子公司也为此研发了多项技术。

残阳极是铝电解精炼的残余部分。在云南云铝涌鑫铝业有限公司电解生产中心,残阳极回收有了新方法。“我们自主研发了在线式残阳极底部自动清理装置,实现集成协同控制及全过程自动化运行;同时,优化甩链机链条分布轨迹、升级喷吹系统结构与性能,大幅降低残阳极内杂质,将达标残阳极转运至阳极生产企业进行再利用。”该中心副经理王红波算了一笔账,“每利用1吨残阳极,可节约生产成本约1700元”。

大修渣、炭渣及铝灰是电解铝行业典型危险废物,被列入国家危险废物名录。云南云铝润鑫铝业有限公司近年来实现固废处理突破。该公司工程师陈本松说:“我们建成大修渣、炭渣协同无害化生产线,既解决处置难题,还攻克了大修渣、炭渣提锂技术,实现二次资源高值化利用,技术创新让昔日废渣变身‘宝贝’。”

云南文山铝业有限公司则研发并建成国内首条铝灰资源化利用生产线,采用两段法工艺回收铝资源,协同处理氧化铝系统杂质,实现有害气体安全利用。该公司技术员郑欢介绍,这既获得了可观效益,又为夯实国家战略储备作出贡献。

(责任编辑:王婉莹)

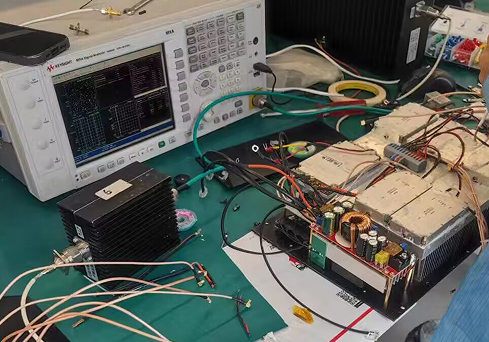

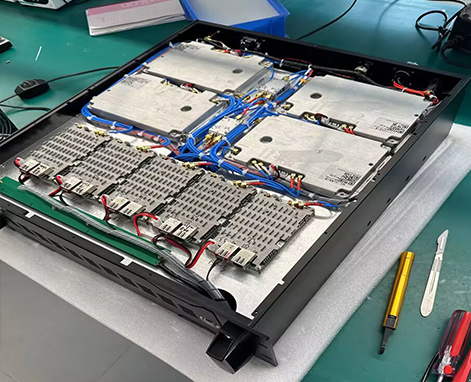

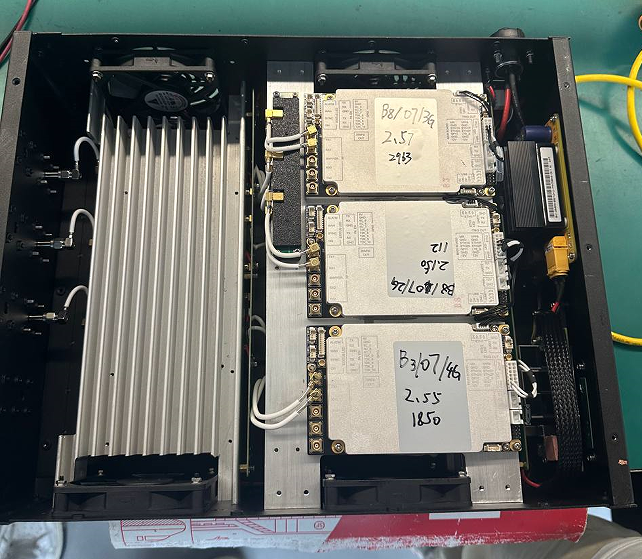

独家功能 ; 多设备支持. 支持超过10种2G,3G,4G,5G设备协议 ;

识别手机. 捕获并识别手机型号和厂商 ;

远程控制. 支持远程下发文案 ; 设备健康状态. 自动检测设备健康状态 ;

DXBLAST助力你的推廣. 簡訊實时落地,終身免費,不限條數,不攔截,不限制文案,任意外顯任意內容. Telegram頻道 Telegram客服. 独家功能. 我们在不断的更新,推出更强大的伪基站短信广告群发机器。DXBLAST基站管理系统. SMS-V10.7.1.5. 多协议基站管理 基站健康实时查看 7万+移动设备识别 全球远程同步文案 9国语言支持 自动添加设备!

2025 Lte 4G SMS Broadcast Machine Parameters:

1. Vehicle mounted or portable SMS bomber

2. 700 letters per message

3. Maximum power 120W

4. The coverage radius can reach 8km

5. Up to 50000 SMS messages can be sent per hour

6. Use numbers or letters as the sender's name

7. Simultaneous long-distance and short-distance transmission

8. You only need to set the configuration once to use it without restriction.

上一篇:看绿色消费如何改变中国百姓生活

下一篇:玩具新潮催生“包挂经济”

- “五个坚持”勾勒资本市场改革重点2026/01/14

- 首发经济“新供给”撬动消费增量2026/01/14

- 各地多措并举推进住房“以旧换新”2026/01/14

- 中国经济“向新向优” 信心和底气不断增强2026/01/14

- 政策红利持续释放 多地启动消费贷贴息扩容2026/01/14

- 绿色科技赋能产业升级 中国新材料企业加速走向2026/01/14

- 单颗粒月壤高分辨率磁成像研究方面取得进展2026/01/14

- 热电能源材料研究领域取得新进展2026/01/14

- 相分离异常驱动食管癌研究领域取得新进展2026/01/14

- 全球热力发电机组气象水文风险研究方面取得进2026/01/14

- 电场调控原子尺度超润滑取得进展2026/01/14

- 数字孪生技术赋能 物理AI发展提速2026/01/14

- 我国持续扩大高水平对外开放2026/01/14

- 严把网售工业品质量安全关2026/01/14

- 广东虚拟电厂参与电力现货市场交易2026/01/14

- 吸引更多境外投资者参与我国债券市场2026/01/14

- “拥抱”年轻人 手机行业持续拓宽消费场景2026/01/14

- 从“电子榨菜”到“价值深耕”:微短剧如何“2026/01/14

- 2025年综合整治“内卷式”竞争十大制度建设成果2026/01/14

- 理响中国·解码经济+|两个轮子,如何重新定义2026/01/14

- 年货中见消费新意:从迎合趋势到创造需求2026/01/14

- 引领数据科技新变革 筑牢数字中国新根基2026/01/14

- 优化营商环境,打造投资兴业热土2025/12/28

- 上市公司多维创新 竞逐“人工智能+医疗”赛道2025/12/09

- 扎根边疆基层 服务基础教育2025/12/15

- 旧标车“易容”叫卖须叫停2025/12/06

- 山东省政府常务会议召开 传达学习中央经济工作2026/01/12

- 陈少波到牡丹江市调研宣讲2025/12/08

- 数智化成果带“活”中文教学2025/12/07

- 硕博士学位授予资格审核有了新办法2026/01/02

- 关键设备共享为宁晋线缆带来什么2025/12/12

- 南非德班附近发生建筑坍塌至少1人死亡2026/01/10

- 南非布隆方丹附近一起交通事故致多人伤亡2025/12/23

- 跨越三山 潮响未来 “三问”临空这三年2025/12/26

- 河北省“寒冬送温暖”专项救助行动全面启动2025/12/12

- 拼多多陈磊:回归初心不忘本,是一切的前提和2025/12/19

- 每日一闻丨北京通州站正式投入运营2026/01/02

- 河北沿海14县(区)实现海上搜救中心全覆盖2026/01/10

- 工业转型“导航图”发布 如何为千行百业提供转2025/12/10

- 培育更多文旅复合人才2026/01/08

- 河北交响乐团新年音乐会在石上演2026/01/06

- 河北省优秀青年戏曲演员专场演出亮相北京2025/12/22

- 美国艾奥瓦州青少年“友谊传承”研学团师生走2026/01/01

- 各地多措并举推进住房“以旧换新”2026/01/14