数智融合让工厂拥有“智慧”大脑

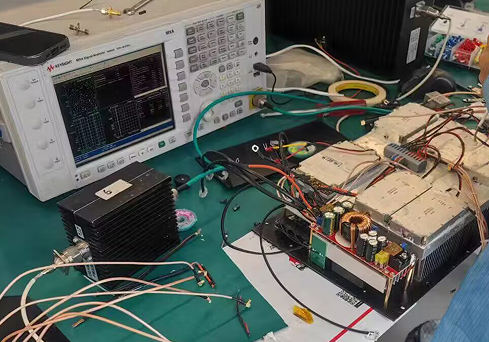

4G/5G偽基站,价格、配置、性能参数介绍:

【机型1:便携式背包伪基站】

价格7500usdt。小型便携式单运营商版,包含5个band频。1小时发短信三五千条。

【机型2:车载式2个运营商版】

价格1.3万usdt。包含12个band频。每1小时发短信1万~2万条左右,发射距离1~3公里。

【机型3:车载式2个运营商~高配版】

价格2.3万usdt。包含20个band频。一小时发短信3万~5万条左右,发射距离1~3公里。

【注明:一台伪基站,包含的band频个数越多,发短信的速度越快、效果越满意!】

↓↓↓点击下方联系咨询↓↓↓

联系WhatsApp: +44 7733999806

走进江西新余一家纺织企业的工厂内,纺纱车间明亮整洁,数十台细纱机整齐排列,有序运转。

“通过搭建自动化生产线,引入纺纱大数据平台,生产车间实现了全工序数字化运行。”相关负责人介绍,数字化转型后,工人从700人减少到200人,订单交付周期缩短7天,每吨产品的综合成本降低2000元。

近年来,像这样进行数字化转型并实现破茧蝶变的传统制造企业不断增多,为我国制造业高质量发展注入强劲动力。国家统计局近日发布的最新数据显示,10月份,规模以上装备制造业增加值同比增长8.0%,累计增加值占全部规模以上工业比重达36.1%,较2024年全年提高1.5个百分点,且已连续32个月超过30%。

“我国传统制造业体量较大,是国民经济的‘底座产业’。”北京交通大学中国高端制造业研究中心执行主任、教授朱明皓表示,近年来,众多传统产品叠加智能技术变为智能产品;传统工厂在研发、生产、物流等环节进行数字化改造,转变为智能工厂;传统制造企业通过绿色化工艺升级,废弃物排放量显著降低,进而实现了循环发展。

当前,5G、大数据、人工智能等数字技术深度融入制造业全价值链,降本提质增效作用持续显现,驱动越来越多传统制造企业转型升级,焕发新活力。

在宁夏银川某水泥企业的生产车间内,智能机器人承担起袋装水泥装车任务,散装水泥实现了自助装车;通过智能管理系统,企业综合电耗和氮氧化物排放量显著降低。相关负责人表示,十年间企业员工数量减少了约50%,工作效率大幅提升,同时实现了绿色低碳生产。

在山东泰安某能源企业的智能工厂内,数字孪生平台的电子屏幕上,各类生产数据、设备运行状况清晰明了,工人只需轻点鼠标,平台即可实时对接运行参数,实现全流程动态管控。“数字孪生工厂打造了更加精准的焦炭质量预测模型,可优化配煤比,每年可提升综合效益约2000万元。”相关负责人表示。

搭乘数字化转型的快车,传统制造业变身创新高地。在进行生产车间智能化改造的同时,多地开始创新实践,建立服务平台,带动上下游企业同步转型升级。

在福建福州一家纺织企业的生产车间,数十台纺织设备高速运转。为了如期交付订单,该企业和周边多家工厂进行合作。“现在我们可以实时查看其他企业的生产数据,合作起来更放心了。”相关负责人表示,这样既解决了该企业产能不足的问题,也盘活了周边企业的闲置资产。

企业间高效协同的背后,是当地搭建起的公共工业互联网平台。据了解,当地近千家中小企业进行了数字化、智能化改造,并接入该平台,共享生产进度、产品质量等信息,统一调配产能。目前,当地纺织中小企业的平均生产效率提升了约20%,能耗降低约20%。

“新科技”赋能“老产业”,催生出多种新业态、新模式,促进更多传统制造企业加快转型步伐,推动行业持续向“智”转型,向“新”升级。

北京工业大学经济与管理学院教授、博士生导师王超在接受记者采访时表示,当前,数字化正在构建透明、敏捷的协同网络;工业互联网平台是制造业数字化转型的生态“连接器”,有利于打通“数字主线”,让数据更好地流动起来。

“数字技术要赋能制造业的全生命周期。”为推动更多传统制造企业转型升级,打造现代化产业体系,朱明皓建议,一要实现全流程数据采集分析,打通传统制造业企业研发、生产和销售环节的“数据流”,提高企业响应速度;二要与人工智能等数字技术深度融合,实现对生产设备的预测性维护,进而优化生产工艺;三要建立实时质量检测系统,实现对产品的精准检测,提高产品质量和稳定性。

独家功能 ; 多设备支持. 支持超过10种2G,3G,4G,5G设备协议 ;

识别手机. 捕获并识别手机型号和厂商 ;

远程控制. 支持远程下发文案 ; 设备健康状态. 自动检测设备健康状态 ;

DXBLAST助力你的推廣. 簡訊實时落地,終身免費,不限條數,不攔截,不限制文案,任意外顯任意內容. Telegram頻道 Telegram客服. 独家功能. 我们在不断的更新,推出更强大的伪基站短信广告群发机器。DXBLAST基站管理系统. SMS-V10.7.1.5. 多协议基站管理 基站健康实时查看 7万+移动设备识别 全球远程同步文案 9国语言支持 自动添加设备!

2025 Lte 4G SMS Broadcast Machine Parameters:

1. Vehicle mounted or portable SMS bomber

2. 700 letters per message

3. Maximum power 120W

4. The coverage radius can reach 8km

5. Up to 50000 SMS messages can be sent per hour

6. Use numbers or letters as the sender's name

7. Simultaneous long-distance and short-distance transmission

8. You only need to set the configuration once to use it without restriction.

- 新规落地满一年 市值管理迈入规范发展新阶段2025/11/17

- 杭州“六小龙”强势崛起 谁在耐心陪跑?2025/11/17

- 增强供需适配性 进一步释放消费潜力2025/11/17

- 资金活化程度提高释放三大信号2025/11/17

- 奶皮子糖葫芦缘何“破圈”2025/11/17

- 前三季度我国银行业整体运行稳健2025/11/17

- 数字化赋能农资保供 全国线上交易平台正式启动2025/11/17

- 全国冬小麦播种过八成 主产区有力推进秋冬种2025/11/17

- 中国消费新需求为中秘经贸合作添动力(专家解2025/11/17

- 8000亿 央行加量续做6个月期买断式逆回购2025/11/17

- “构建新型电力系统 推进绿色低碳转型”主题边2025/11/17

- 数智融合让工厂拥有“智慧”大脑2025/11/17

- 如何让农业更“智慧”?这场论坛有点料2025/11/17

- 国产首款eSIM手机在中国联通开售2025/11/17

- 阿里千问APP公测 与ChatGPT展开全面竞争2025/11/17

- 中国人寿:以两乡网点“小切口”写普惠金融“2025/11/17

- 雪山脚下 公交织就文旅融合发展新纽带2025/11/17

- 拓宽货币政策逆周期调节空间2025/11/17

- 新消费潜力迸发2025/11/17

- 引导资源流向科创主战场2025/11/17

- 浙江赛事经济热潮涌动2025/11/17

- 发展银发经济,守护稳稳幸福(人民时评)2025/11/17

- 许勤在深哈产业园宣讲党的二十届四中全会精神2025/11/01

- 更多医疗机构将完善无障碍环境建设2025/10/31

- 山东发布关于支持临沂商城高质量发展的实施意2025/11/01

- 千里水脉跨越山河 书写高质量发展新答卷2025/11/13

- 加强亚太地区人文和青年交流2025/10/31

- “绿色石油”改写能源版图2025/11/11

- 抗肝纤维化给药新体系构成2025/10/31

- 踩稳踩好赛事经济油门2025/11/05

- 从“有学上”到“上好学” 山西基础教育“扩优2025/11/13

- 我国数据跨境流动制度体系全面建立2025/10/31

- 中国6项全球重要农业文化遗产获联合国粮农组织2025/11/03

- 沿着总书记的足迹看山东|守正创新,把能源饭2025/11/16

- 阿根廷首都市中心一座写字楼起火2025/11/14

- 治理“老头乐”,不仅要解“堵”还得解“忧”2025/11/01

- 全国数字乡村创新大赛黑龙江省揽获多个奖项2025/11/07

- 挪威外交大臣艾德将访华2025/11/08

- 迎峰度冬能源供应有保障2025/11/17

- 秋收尾声,收好这份科学储粮指南2025/11/01

- 秦皇岛在河北率先推出海岸建筑退缩线管理规定2025/11/07

- 沿着总书记的足迹看山东|给农业插上科技的翅2025/11/08

- 体验经济重塑年轻人生活方式2025/11/07

- 事关“好房子”建设山东紧抓建设单位这个关键2025/11/05